1.工程背景

2013年1月1日《缺陷汽车产品召回管理条例》正式实施,要求汽车制造商提升或完善产品可追溯性,同时大众一汽平台零部件有限公司为了提高企业现场生产管理水平,增强企业核心竞争力,在此背景下进行质量追溯项目实施。

1.1追溯性目的

1. 当发生缺陷车辆召回时或其它情况时,精确确定或缩小可疑零件范围,保护顾客利益,减少可能发生的召回对公司的产品信誉和经济损失

2. 满足主机厂的追溯性要求

1.2追溯性目标

通过零件上使用的唯一标识条形码或激光打印批次号,实现全部供应链的最小范围准确信息化追溯.

2.工程内容

设计、制造大众一汽平台长春工厂底盘装配/焊接/压装/涂装全过程的质量追溯系统,用于原材料、半成品、成品批次及重要生产过程参数、检测数据等信息追溯。装配:前轴总成、后轴总成、转向节总成、弹簧腿总成、角型模块、后滑柱总成、车轮支架总成;焊接:控制臂焊接、付车架焊接等。

3.工程描述

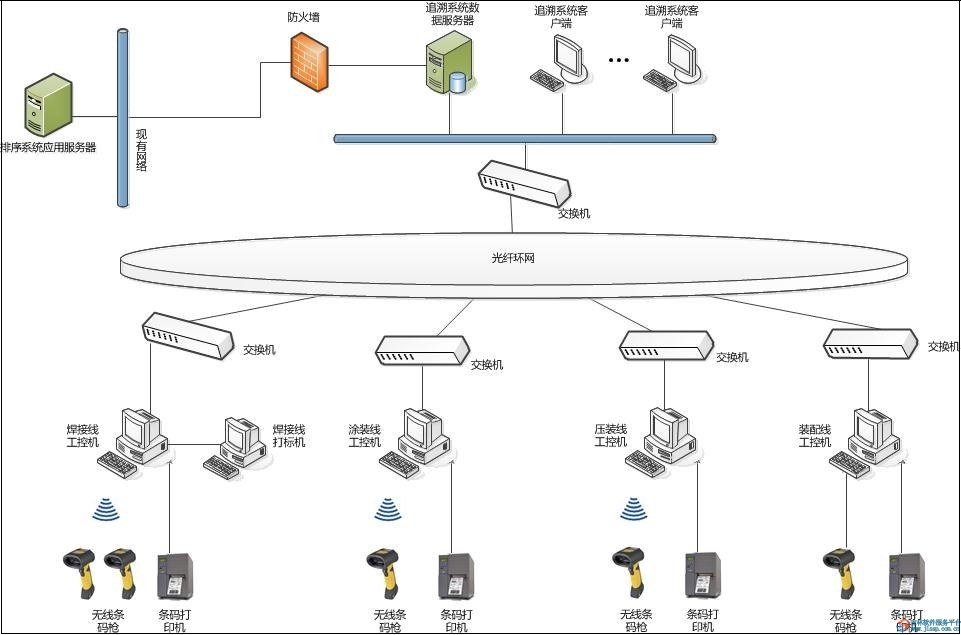

3.1.网络拓扑

组建光纤环网,将各生产线工控机联入网络,焊接线、涂装线采用无线条码枪采集条码数据,各线体工控机采用有线连接方式联入追溯系统网络;追溯系统与准时化排序系统之间增加硬件防火墙,确保两套系统网络连接安全。

网络拓扑图

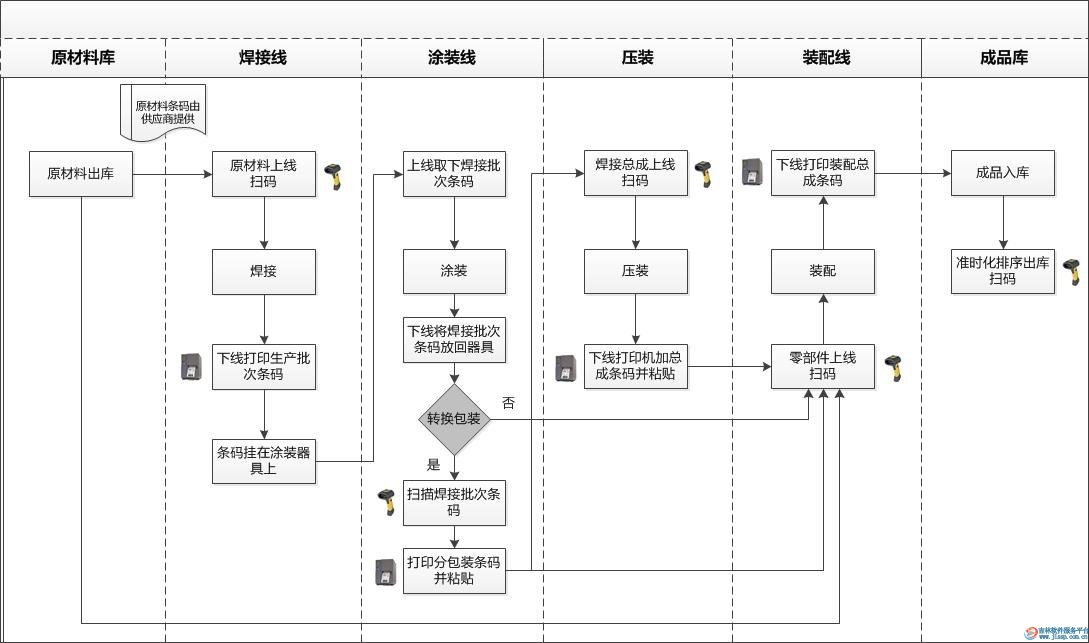

整体流程图

3.2流程描述:

(1)原材料单件或外包装需要具有生产厂家的唯一批次条码。

(2)各生产线上件工位操作者,使用条码枪进行上件扫描。

(3)焊接线在生产满一个涂装器具后,打印焊接生产批次条码,挂在涂装器具上。

(4)涂装线在上料工位将挂在涂装器具上的焊接批次条码摘掉;在下线工位,不需要下件处理的直接将条码挂回器具,需要下件处理的使用条码枪扫描对应器具上的焊接批次条码,并按涂装流水打印分包条码,并挂在分包装器具上。

(5)压装线在上件工位扫描涂装器具上的批次条码或零件上的条码和其他散件条码,并将这些条码与压装总成条码对应存储。

(6)装配线在上件工位扫描压装总成条码和其他散件条码,并将这些条码与装配总成条码对应存储。

(7)排序系统将汽车底盘号与装配总成条码一一对应,并存储。

(8)质量追溯系统定期对上述条码及数据进行采集,并形成关联数据,实现正向追溯和逆向追溯功能。

4.设计原则

4.1.安全性

系统设计在可靠性前提下充分强调系统安全性要求,系统提供完整的授权机制,保证用户在授权范围内使用设备和信息,形成一个完整、可靠的安全体系。

4.2.先进性

质量追溯系统设计简单、易于重构、对采集各生产线数据适应性强、用户具有高度的系统集成自主权;操作界面人性化。

4.3.成熟性

(1)系统运行安全可靠,为保证该系统的质量可靠,质量追溯系统选用了Visual Studio 工具C#语言开发;

(2)系统硬件均选用国内外名牌厂家的优质产品;

(3)在设计、开发、安装和调试中均严格执行的SO 9001质量管理规范;

(4)质量追溯系统有严格的用户权限功能,保证系统的安全运行。通讯介质采用光纤、超五类屏蔽双绞线,防止了电磁干扰、失真、状态不稳定等现象。

4.4.兼容性

系统网络支持目前绝大多数的标准通讯协议, 软件采用国际标准平台,以确保支持COM/DCOM、ActiveX等应用工具和SQL Server、Oracle、Sybase、Informix、DB2等国际标准数据库连接;具备国际标准OPC应用功能,并能支持主流管理软件平台。系统采用开放式协议,系统总体结构采用模块化结构、标准的协议,具有很好的兼容性和可扩充性,既可使不同厂商的设备产品综合在一个系统中,又可使系统能在日后得以方便地扩充,并扩展另外厂商的设备产品。系统为保护已有的投资提供理想的集成平台,使新老产品的技术有效集成在一起,并容易地将老产品的技术升级到当前基于互联网的系统。

4.5.数据完整性

质量追溯系统汇总全厂级的质量数据,同时记录的采集点数庞大,质量数据保存5 年以上,设计合理的数据库结构,避免数据库运行缓慢甚至崩溃。在数据结构合理的基础上为主要数据建立索引,以便快速查询。

5.系统功能

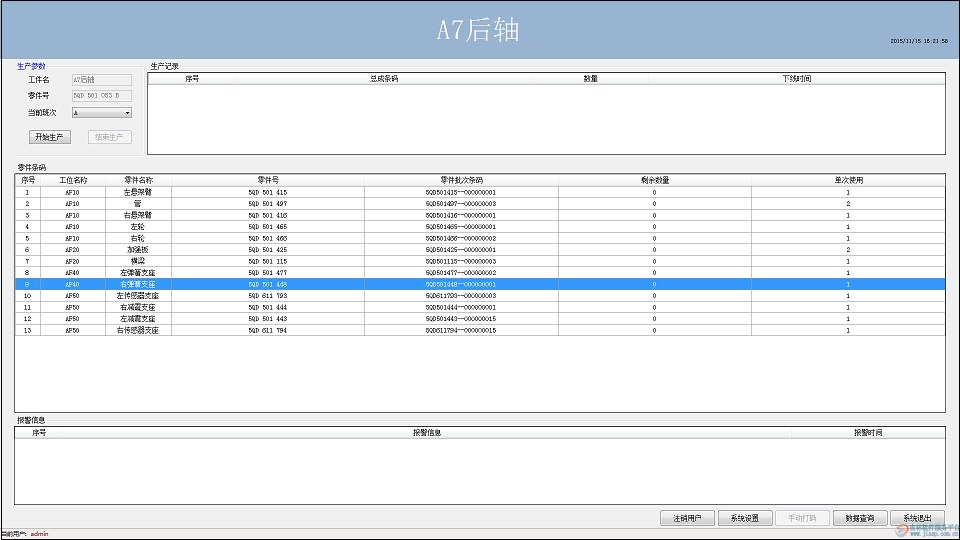

5.1.生产状态监视

实时生产监视、系统设置、手动打码、数据查询、实时显示各工位零件扫码情况、生产下线记录、实时报警信息等功能。

零件条码监视:实时动态计算各工位零件的剩余数量,实时显示的内容包括:工位名称、零件名称、零件号、零件批次条码、剩余数量、单次使用数量。

生产记录监视:根据打标数量自动或手动打印焊接生产批次条码,并在系统中实时显示,显示的内容包括:总成条码、数量、下线时间。

报警信息监视:实时显示系统运行中的各种报警信息,显示内容包括:报警内容、报警时间。

5.2.系统设置

设置生产线生产状态监视程序运行参数,主要功能包括:用户管理、班组管理、生产线维护、工位管理、端口设置等功能。

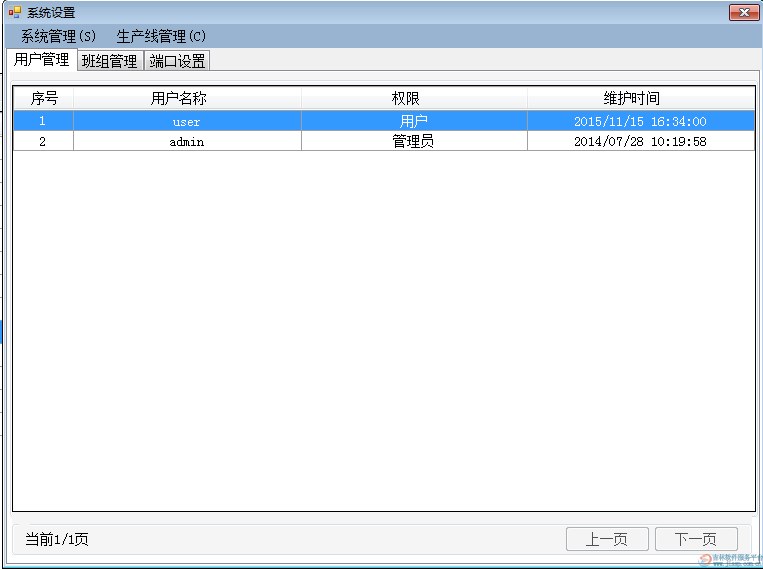

5.2.1.用户管理

实现对系统用户及权限的增、删、改、查操作。

用户权限分为两种,管理员和用户,管理员具有最大权限,用户只能进行日常生产操作和查看数据,不允许修改系统设置。

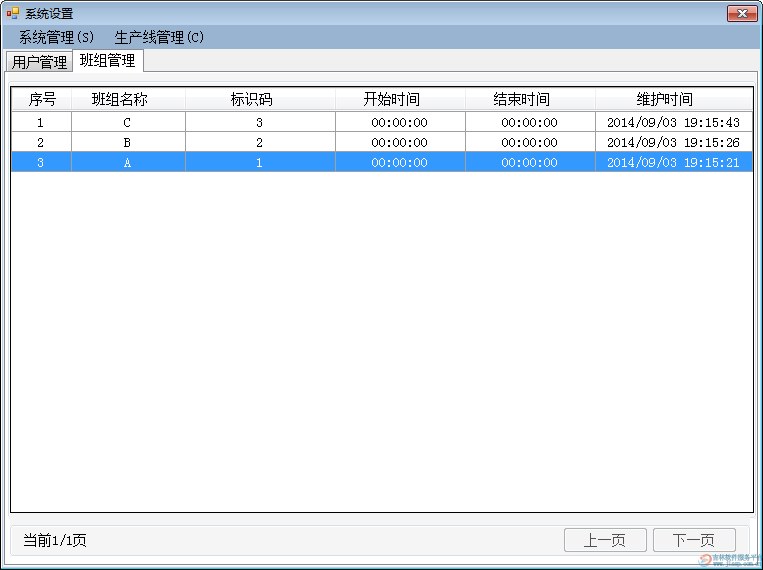

5.2.2.班组管理

实现对生产班组的增、删、改、查操作,可以维护班组名称、标识码、开始时间、结束时间。

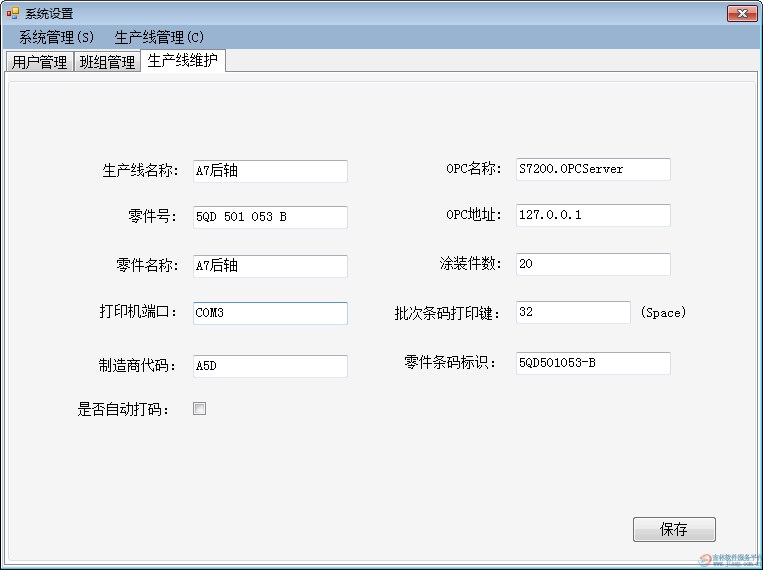

5.2.3.生产线维护

维护生产线的基本信息,包括:生产线名称、总成零件号、总成零件名称、打印机端口、制造商代码、OPC名称、OPC服务地址、涂装料架件数、零件条码标示等内容。

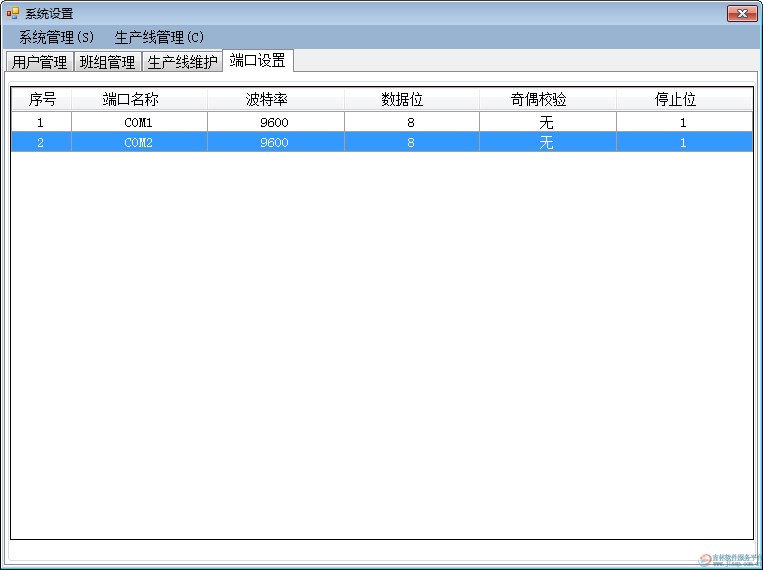

5.2.4.端口设置

维护各工位条码扫描枪的数据接收端口,系统接收条码数据时使用。

5.3.数据查询

可使用多种查询条件查询系统中记录的数据,在此功能中可查询到生产记录信息、零件扫码信息、打标数据、历史报警信息、总成批次条码与零件对应关系。

5.3.1.生产记录查询

根据固定的查询条件可以查询到焊接总成的生产时间、生产班次、生产顺序号、当前生产班次使用的物料所对应的条码。

5.3.2.零件扫描信息查询

根据固定的查询条件可以查询到零件的扫码时间、零件条码、零件号、零件名称、零件厂家、包装数量等信息。

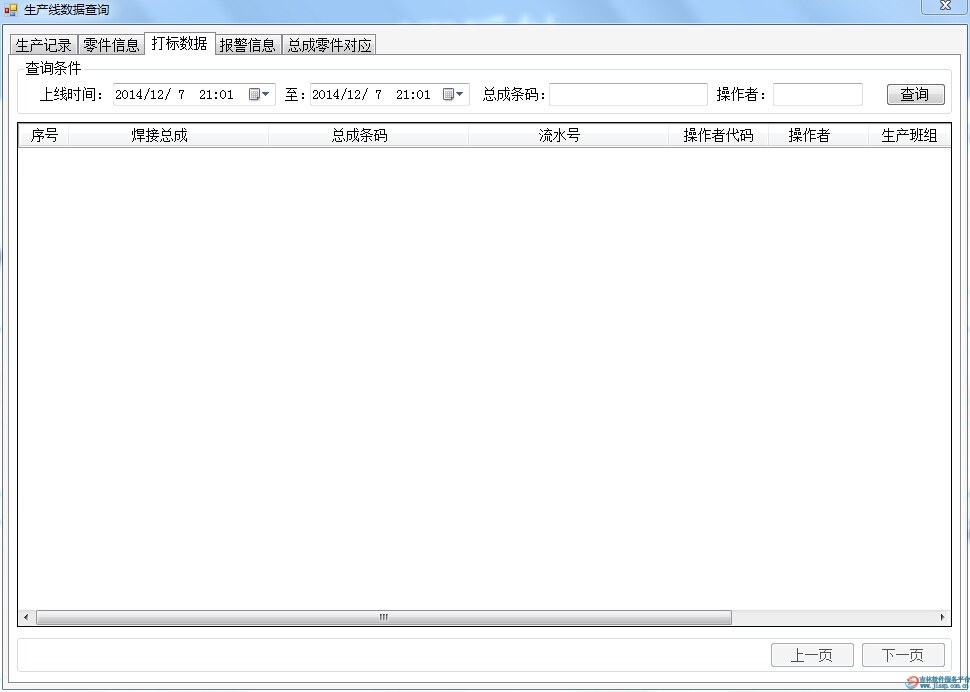

5.3.3.打标数据查询

根据固定查询条件可以查询到打标流水号、操作者代码、生产班组、打标时间、对应的焊接总成条码等信息。

5.3.4.报警信息

根据固定查询条件可以查询到报警工位、班组、报警零件、报警内容、报警时间等信息。

5.3.5.总成批次条码与零件对应关系查询

根据固定的查询条件可以查询零件条码和焊接批次总成对应的关系。

5.4.客户端软件

客户端软件提供历史数据的查询、数据统计、总成追溯等功能。

5.4.1.焊接线数据查询

每条焊接线一个查询模块,每个模块可使用多种查询条件查询系统中记录的焊接下线记录、扫描的零件信息、打标数据以及焊接总成与零件对应关系。

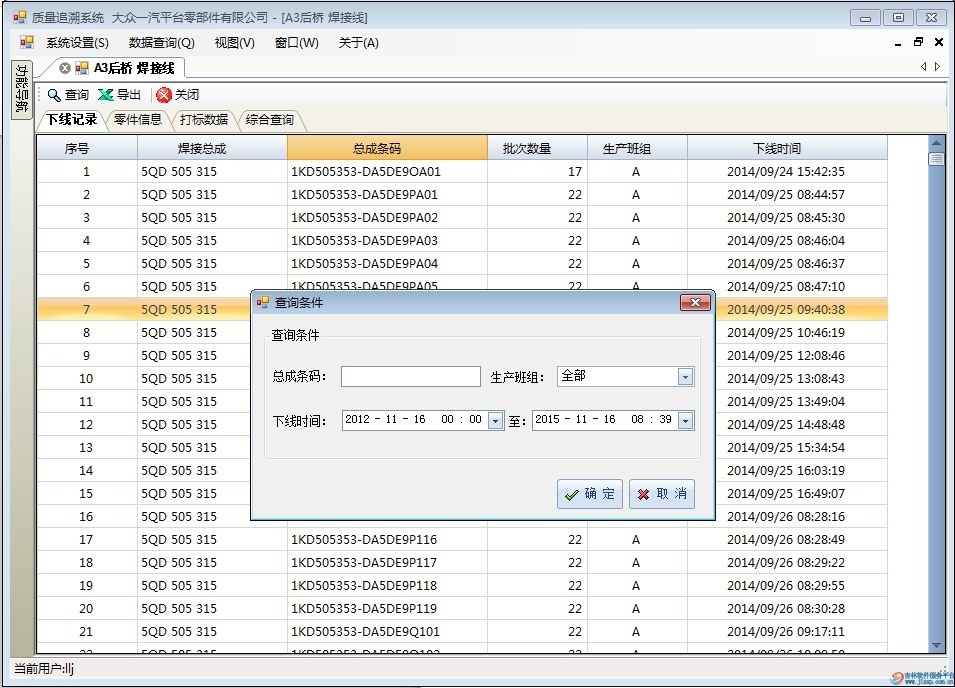

5.4.1.1.下线记录查询

可以使用总成条码、生产班组、下线时间进行混合查询,可查询到总成零件号、总成条码、批次数量、生产班组、下线时间等信息。

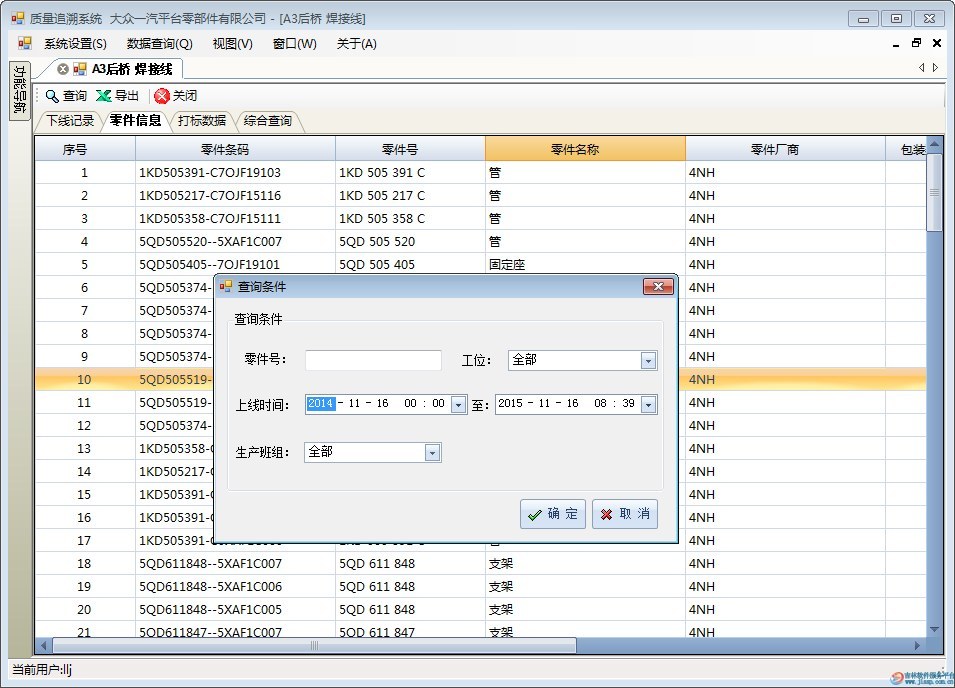

5.4.1.2.零件信息查询

可以使用零件号、工位、上线时间、生产班组进行混合查询,可查询到零件条码、零件号、零件厂家、上线时间等信息。

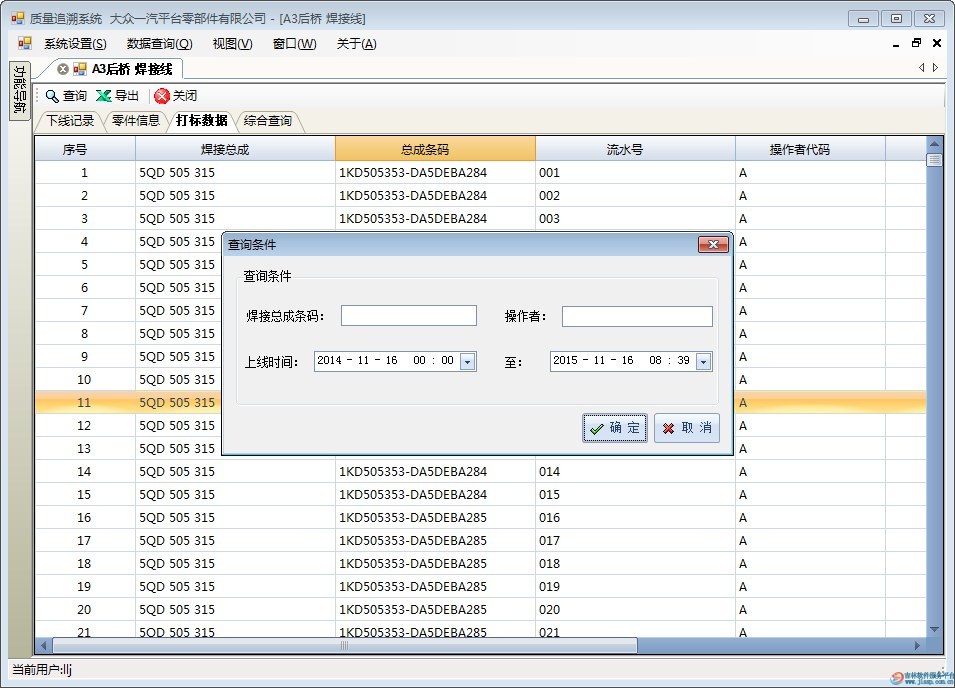

5.4.1.3.打标数据查询

可以使用焊接总成条码、操作者、上线时间进行混合查询,可查询到焊接总成、总成条码、打标流水号、操作者等信息。

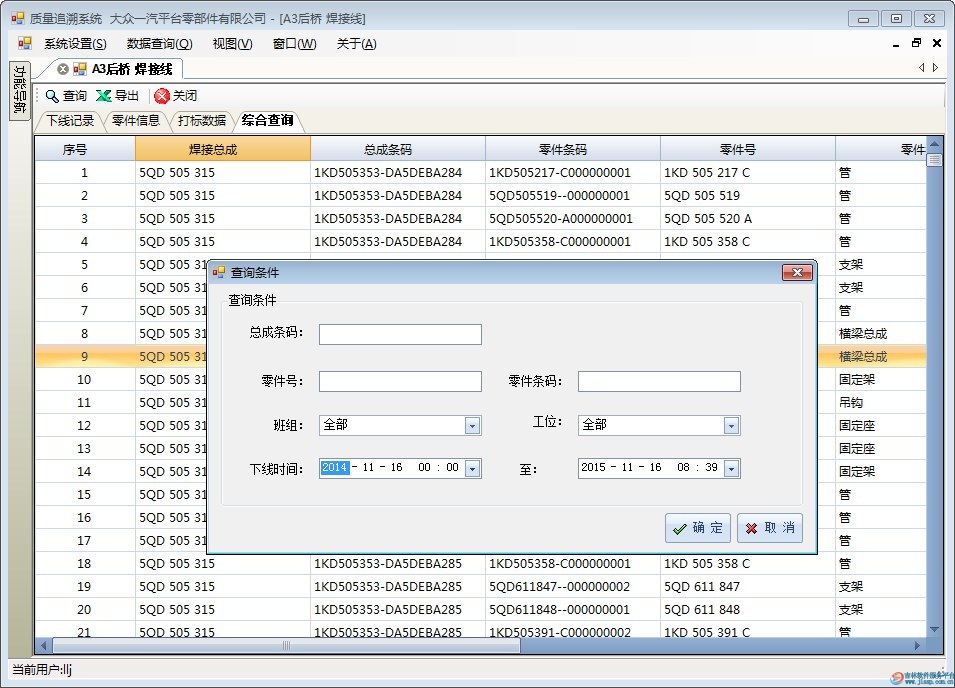

5.4.1.4.综合查询

查询焊接总成与零部件的对应关系,可以通过总成条码、零件号、零件条码、班组、工位、下线时间等多种条件混合查询。

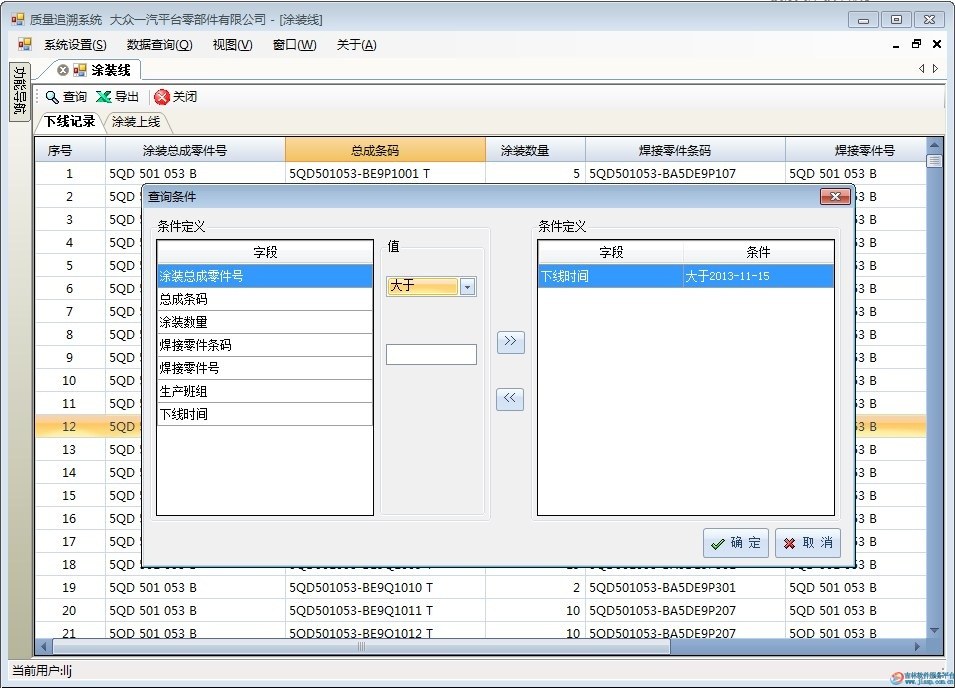

5.4.2.涂装线数据查询

查询涂装生产记录与焊接总成对应关系,可根据多种条件混合查询。

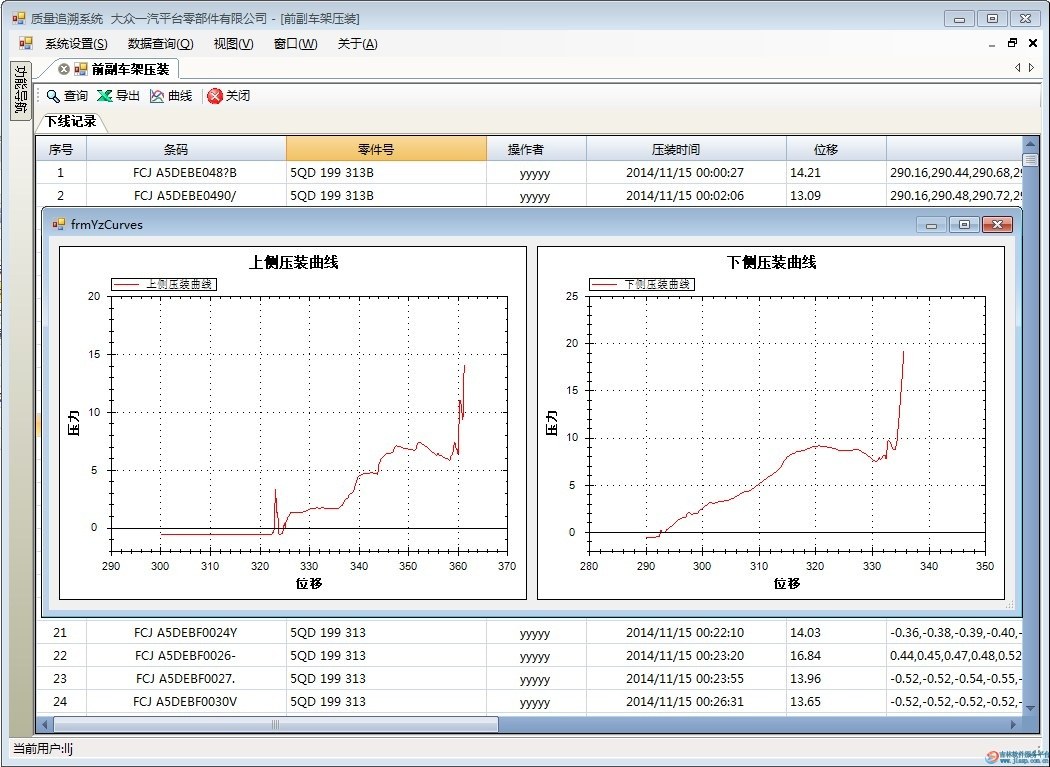

5.4.3.压装数据查询

每台压装设备一个查询模块,每个模块可使用多种查询条件查询压装生产记录及压装曲线。

5.4.4.装配线数据查询

每条装配线一个查询模块,可以使用多种条件混合查询装配下线记录和拧紧记录。

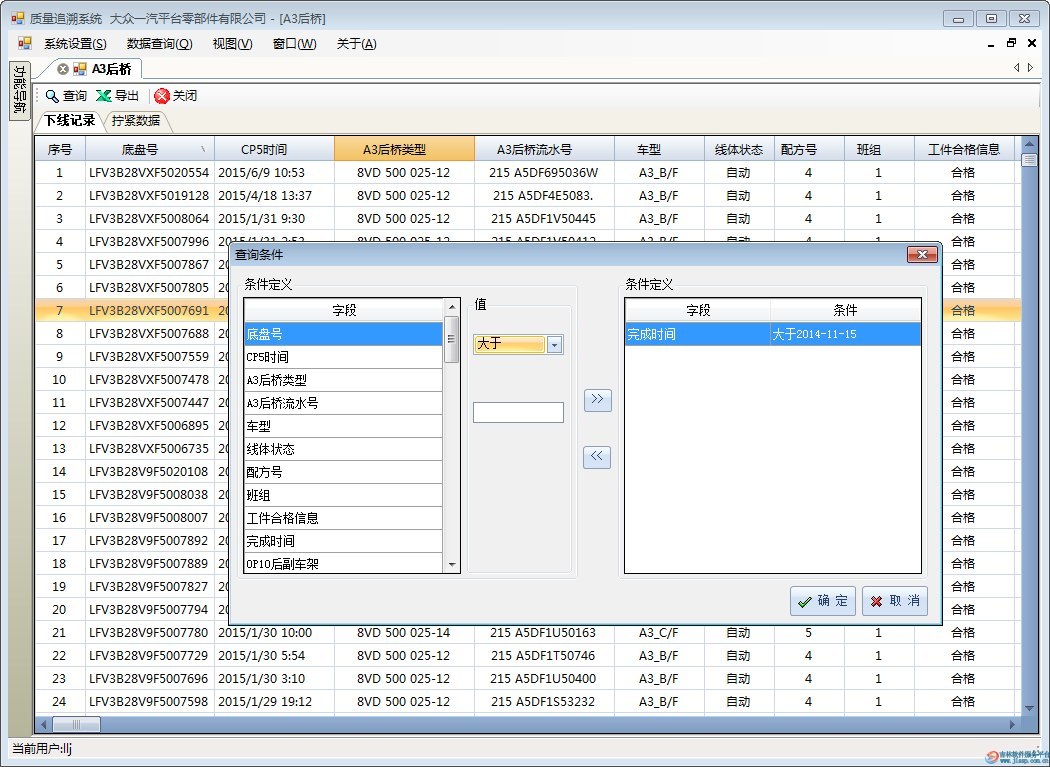

5.4.4.1.下线记录查询

可以使用多个条件混合查询下线记录,可查到的内容包括:底盘号、CP5时间、总成类型、总成流水号、车型信息及所有关联的零部件条码。

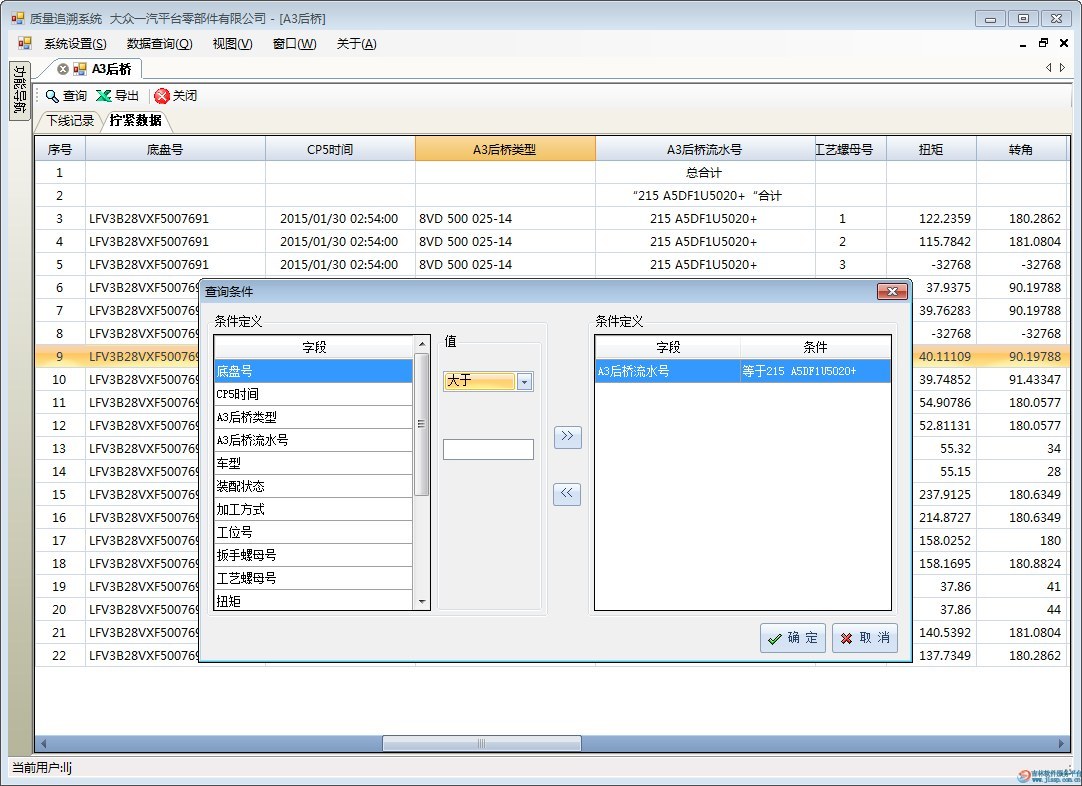

5.4.4.2.拧紧数据查询

显示装配总成各拧紧工序数据,可通过多种条件混合查询。

5.4.5.正向追溯

选择生产线、输入零件批次条码,可以查询安装该批次零件的全部总成流水号及汽车底盘号。

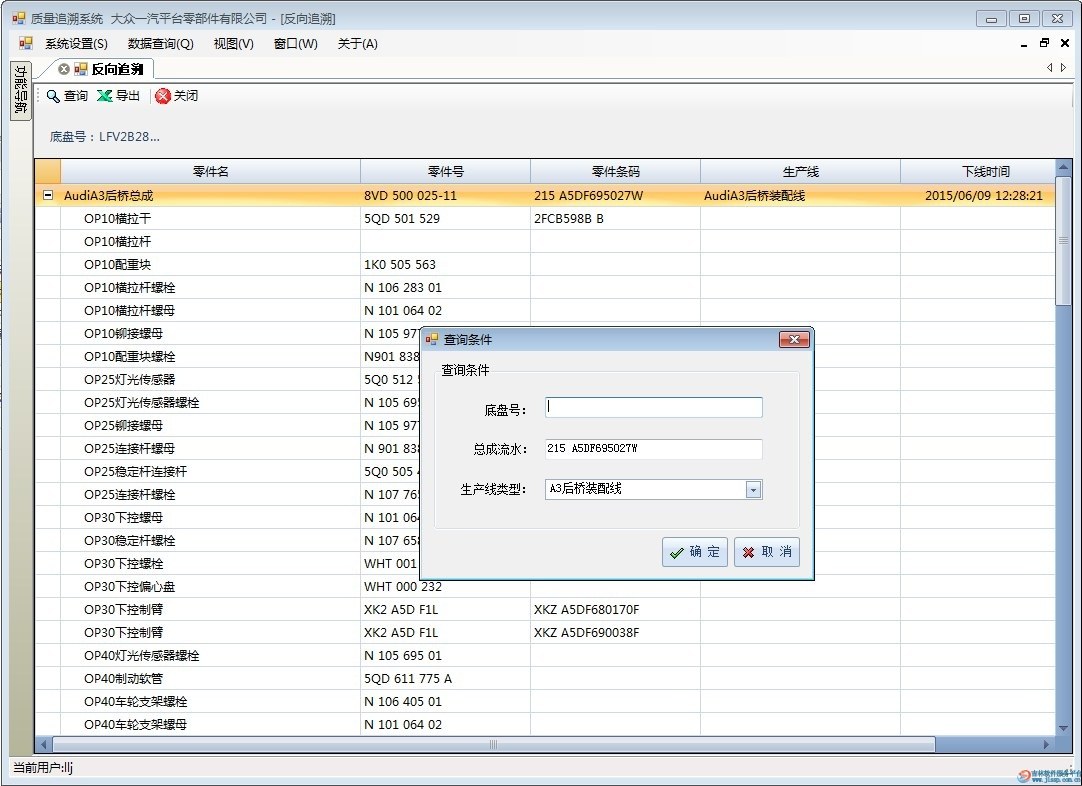

5.4.6.反向追溯

通过输入零件总成流水号或汽车底盘号,查询该总成件生产过程的全部数据,包括生产过程数据、零件批次等。

6实现效果

6.1追溯效果

基本记录和追溯功能,系统通过扫码记录或用户终端操作,记录零件的批次、数量、加工时间、操作人员,使用设备、订单号等信息,并且通过与设备的接口收集加工过程的参数和过程数据,并且与加工产品的批次和订单信息相关联,形成加工过程档案,并且上传到数据服务器中,进行保存。

通过条码扫描或者用户端操作,物流部门和生产部门实现物料交接,形成以机台或生产区域为存储位置的生产现场零件库存信息,以及生产订单完成后,剩余物料退回物流部门的操作。生产现场所有的材料、半成品、成品的批次和数量的动态信息,在用户终端可查询,以便监控。

系统提供加工过程档案、测量过程档案及返工操作过程档案的便捷查询功能,包括从成品到材料和由材料到成品的双向查询功能。并且可以进行数据的导入和导出操作。减少人工操作,提高工作的准确性,科学性,及时性。

质量追溯系统帮助企业更实时、高效、准确、可靠的生产过程和质量管理工作,结合最新的条码自动识别技术、序列号管理思想、条码设备(条码打印机、条码阅读器、数据采集器等)有效收集管理对象在生产和物流作业环节的相关信息数据,跟踪管理对象在其生命周期中流转运动的全过程,使企业能够实现对采、销、生产中物资的追踪监控、产品质量追溯、销售窜货追踪、仓库自动化管理、生产现场管理和质量管理等目标,向客户提供的一套全新的车间信息化管理系统。

系统可以使企业具有更完善与有竞争力的生产过程、全面产品品质管理能力,提高客户的满意度,实现信息的实时分享。并帮助企业降低生产成本,提高盈利,从而使企业在整个生产环节中具备了更多的竞争优势。同时通过系统提供的灵活ERP接口能够帮助企业快速进行信息平台的整合。

制造企业通过实施生产执行系统,可以实现车间生产计划和调度、生产任务查询、生产过程监控、智能数据采集、质量检测与控制、物料跟踪、原辅料消耗控制、车间考核和管理、统计分析、人力资源和设备管理等功能,彻底帮助企业改善生产现场管理的暗箱操作。

生产管理系统通过控制包括物料、设备、人员、流程指令和设施在内的所有工厂资源来提高制造竞争力,提供了一种系统地在统一平台上集成诸如质量控制、文档管理、生产调度等功能的方式,从而实现了实时化的EPR/MES/过程控制系统的集成一体化,它形成了一个信息交换的桥梁,使企业管理者能够实时地掌握生产信息,进行生产决策。